Impresión industrial en la era digital

Desde tiempos inmemoriales, el ser humano ha buscado maneras de embellecer el entorno y enriquecer su vida con la ayuda de la decoración. Las personas han usado jeroglíficos decorativos, pinturas y palabras escritas en blanco y negro o color para ilustrar su estilo de vida o bien con un propósito funcional. (Por ejemplo, el color verde significa «adelante».) Innovadores de todo el mundo buscan siempre maneras de colocar materiales decorativos y funcionales en los objetos y las superficies de nuestro día a día. Algunos de estos diseños están concebidos para transmitir un mensaje, mientras que otros están pensados para crear un efecto visual impactante o mejorar su utilidad. Todo empezó con la xilografía en papel y tejidos, hasta que llegó la invención que lo cambió todo en 1440: la imprenta con tipos móviles de Gutenberg. ¿cómo es ahora la impresión industrial?

Desde que Gutenberg revolucionó la impresión hace 575 años, este proceso de fabricación se ha desarrollado hasta convertirse en una técnica de deposición precisa de colorantes o materiales para numerosas aplicaciones gráficas e industriales. Las tecnologías de artes gráficas han evolucionado para producir contenido impreso que se usa para compartir información, hacer publicidad, educar e imprimir diversos documentos de uso común. Por su parte, la impresión industrial sirve para embellecer numerosas superficies de nuestro día a día, como envases de productos o elementos decorativos, o para producir materiales funcionales para la industria electrónica, por ejemplo. Las aplicaciones de impresión industrial se han producido tradicionalmente con diversas técnicas de impresión analógica, como el offset, el huecograbado, la flexografía y la serigrafía. La gama de aplicaciones es enorme, desde tejidos hasta cerámica, pasando por suelos, laminados, vidrio, madera, interruptores de membrana, componentes electrónicos impresos, envases e incluso materiales biomédicos.

Efectos de la personalización masiva

El motor de estos avances fue la necesidad de producir en serie elementos impresos como los libros o los bienes de consumo envasados que las grandes marcas comercializan a gran escala. Artículos como las prendas de ropa, los laminados decorativos, los azulejos cerámicos y los envases de productos llegaron a los consumidores gracias a los procesos y las tecnologías de producción masiva. Pese a que la fabricación en masa disminuye el precio unitario, requiere una gran inversión en capacidad productiva, así como una cadena de suministro adecuada para gestionar la entrada y salida de materiales y bienes.

Según nuestros cálculos, la producción masiva mundial de productos decorativos representa menos de medio billón de dólares en artículos fabricados.

Sin embargo, el deseo cada vez mayor de personalizar lo que nos rodea, junto con las innovaciones incesantes en los ámbitos de las ciencias de los materiales y la tecnología de deposición digital de materiales, es uno de los factores principales que impulsan la transición de la producción masiva a la personalización en masa. Esta transición ofrece tanto a consumidores como a responsables de compras los medios para personalizar el entorno con imágenes de marca o superficies decorativas que reflejen su gusto y sensibilidad visual. Hoy en día, las impresiones digitales se usan cada vez más para hacer posible la personalización masiva, al tiempo que proporcionan otras ventajas, como la eficacia operativa de la producción y la reducción de los efectos sobre el medio ambiente.

Impresión industrial en la era digital

Hace una generación, la impresión digital apareció con una serie de tecnologías que permitían adoptar nuevos procesos de producción integrados y personalizar productos. Aunque estos primeros avances eran prometedores, a menudo resultaban caros y no proporcionaban una calidad aceptable para el usuario final. Una de estas tecnologías primerizas era la impresión por inyección de tinta. Durante muchos años, los equipos de impresión por inyección de tinta, como las tecnologías de gota a demanda y de inyección de tinta continua, se las vieron y se las desearon para penetrar en los mercados, ya que eran caras, tenían problemas de fiabilidad y ofrecían un abanico limitado de materiales y tintas. Estos factores restringían la gama de aplicaciones que podían producirse.

En las últimas dos décadas, avances tecnológicos en los materiales y los cabezales de impresión han permitido sacar al mercado varios productos que han transformado la dinámica del sector para permitir la personalización masiva de productos gráficos mediante la tecnología de inyección de tinta. Además, estos cambios ahora están llegando a la producción industrial. En esencia, estas soluciones por inyección de tinta permiten a los fabricantes producir artículos de calidad y al mismo tiempo beneficiarse de las ventajas operativas de la impresión digital.

No obstante, por muy importante que sea la eficacia operativa, es solo uno de los factores que potencia el crecimiento en el mercado. La capacidad de fabricar series cortas de productos de manera rentable está democratizando el proceso creativo. En un mercado en que la impresión necesita menos preparación y los inventarios se están reduciendo de manera considerable, las marcas y los diseñadores tienen libertad para probar nuevos productos, materiales y tecnologías de fabricación que no necesitan una inversión tan elevada como los productos fabricados de forma masiva. Con el impulso de internet, estos productos generan demanda de una serie de aplicaciones que antes no estaban al alcance de los consumidores y las empresas que venden a otras empresas. Estas oportunidades, generadas por el mercado y complementadas por las ventajas operativas, pueden potenciar el crecimiento rentable de empresas pequeñas y grandes.

Panorama industrial

La tecnología de impresión abarca un abanico amplio de sectores, como la comunicación gráfica, los envases, la impresión decorativa y la impresión funcional. Estos mercados tienen en común la necesidad de depositar una serie de materiales, como aglomerantes de tinta y sustancias funcionales, en diversos tipos de superficies, como hojas de papel u objetos impresos en 3D. Es habitual que las tecnologías salten de un mercado a otro. Así, una tecnología desarrollada en un principio para un segmento concreto empieza a usarse en otro y se modifica para adaptarse a los requisitos específicos de éste. Aunque la revolución digital ha seguido varios caminos, de momento el más habitual es el de la comunicación gráfica. En este segmento, la impresión digital a demanda está bien asentada, con más de mil millones de impresiones A4 al año. El uso de la tecnología ahora está extendiéndose a segmentos industriales como el envasado, la impresión decorativa y la impresión funcional.

Para conocer mejor las tendencias que afectan a los distintos segmentos, veamos una breve descripción de los mismos y algunos ejemplos que ilustran la gama de soluciones disponibles.

Packaging

El sector de los envases y embalajes es una industria gigante con unos ingresos relacionados de 368 mil millones de euros en todo el mundo según estudios sectoriales de 2014 de InfoTrends. Las aplicaciones van desde sencillas cajas de cartón ondulado marrones hasta etiquetas galardonadas para productos de gama alta. En los últimos años, se han desarrollado mucho las soluciones de impresión digital en color electrofotográficas y de inyección de tinta. Éstas representaron un volumen de producción de alrededor de mil millones de metros cuadrados en 2014, que se prevé que alcance los dos millones de metros cuadrados en 2019, lo que supone una tasa de crecimiento compuesto anual del 23%. Gracias a la nueva generación de impresoras por inyección de tinta, el mercado ahora abarca las cajas plegables, los envases flexibles, el cartón ondulado y la impresión directa sobre envases. Estos equipos no solo sirven para producir pruebas, sino que forman parte de líneas de producción totalmente integradas. Existen proveedores importantes que ofrecen soluciones para producir material de caras para cartón ondulado o imprimir cajas y expositores de cartón ondulado en formato plano, con velocidades que superan los 200 m/min.

La impresión directa sobre envases es otro ejemplo de tecnología emergente en la que las artes gráficas, la innovación y los proveedores se dan la mano para atender ‒como nunca hasta ahora‒ la demanda de impresión personalizada. Pensemos por ejemplo en una conocida marca de cerveza que ofrece botellas personalizadas con impresión digital y vinculadas a una campaña de realidad aumentada. No es que sea un concepto completamente nuevo, salvo por el hecho de que se trata de una gran empresa que puede realizarlo a escala industrial.

Impresión decorativa

La impresión decorativa es un segmento de mercado grandioso con aplicaciones que están aprovechando las ventajas de la impresión digital. Además, su gran volumen de producción digital ‒en torno a los nueve mil millones de metros cuadrados‒ está aumentando a pasos agigantados. Aunque en este segmento haya muchas más aplicaciones, en este artículo nos centraremos en la cerámica, los tejidos, los laminados y la madera, la decoración de paredes y el vidrio, que son las que lideran la transición digital.

Cerámica

El mercado de los azulejos cerámicos es enorme: según un informe de InfoTile, en 2014 se produjeron más de doce mil millones de metros cuadrados de azulejos en todo el mundo. En este segmento, tradicionalmente se han utilizado prensas rotativas para imprimir tintas decorativas sobre los azulejos antes de cocerlos, lo que permitía obtener un producto rentable que podía competir con la permanencia de la piedra natural. No obstante, el uso de cilindros de impresión rotativos tiene inconvenientes: la repetición de motivos es limitada y los cambios resultan muy caros. Como la impresión digital acorta muchísimo el ciclo de comercialización, permite los cambios de diseño y reduce la necesidad de preparación, ya domina la mayor parte de la producción de azulejos de Europa y está expandiéndose rápidamente en China. Además, la tecnología digital permite llevar a cabo impresión dimensional en fases posteriores de cocido para agregar textura a la capa decorativa.

Tejidos

La impresión textil es un mercado muy grande con una larga tradición en países como Italia, Turquía, India, Japón, Corea y China. Los tejidos impresos representaron un volumen de más de 35 mil millones de metros cuadrados en 2014 según el informe «Digital Textile Forecast» de InfoTrends. Esta cifra corresponde a la producción con máquinas serigráficas o prensas rotativas, pero el uso de impresoras digitales está creciendo a gran velocidad. Esta industria única lleva creando diseños deslumbrantes desde que se usaron las primeras matrices de madera grabada para estampar tejidos. Se ha progresado mucho desde entonces, y hoy en día la tecnología predominante para producir tejidos a gran escala es la serigrafía rotativa. Ahora que pueden usarse tintas especiales con una gama amplia de fibras tanto naturales como sintéticas, es posible crear productos rentables con colores brillantes y diseños llamativos.

La necesidad cada vez mayor de mejorar la eficacia operativa y el deseo de ofrecer diseños innovadores a los clientes son dos de los factores principales que han marcado la evolución de este mercado. Desde principios de la década de 1990, los proveedores de soluciones de inyección de tinta han intentado conseguir que esta tecnología se adaptara a las necesidades de los fabricantes textiles. En estos últimos años, la impresión por inyección de tinta se ha expandido rápidamente en empresas grandes y pequeñas del sector textil. Se prevé que la impresión digital textil alcance una tasa de crecimiento compuesto anual de más del 30% ‒más de 3.200 millones de metros cuadrados‒ en 2019 según el informe «Digital Textile Forecast» de InfoTrends. Este crecimiento tan rápido se debe a la reducción de la necesidad de preparación, la disminución de costes de la producción respetuosa con el medio ambiente y la democratización de los diseños, que permiten a las marcas penetrar en mercados nuevos con rapidez y eficacia.

Madera y laminados

Los sectores de la construcción y el mobiliario llevan décadas utilizando papeles y laminados impresos con fines decorativos. Con un abanico amplísimo de diseños que imitan la madera natural, la piedra y otros patrones gráficos, los laminados son una alternativa económica a los materiales naturales. En algunos casos, incluso, se prefiere el laminado porque dura más. El proceso es el siguiente: se imprimen papeles decorativos con prensas de huecograbado y luego se convierten en laminados mediante varios procesos. Esta industria produce digitalmente más de 300 millones de metros cuadrados al año según el informe «Profiting through Digital Printing in the Décor Marketplace» de InfoTrends de 2014. La presión para producir laminados personalizados o en tiradas cortas está incrementando la demanda de equipos de gama media e industriales capaces de imprimir volúmenes equiparables a los de las prensas de huecograbado tradicionales.

Muchos proveedores importantes de laminados y papel decorativo (como Schattdecor, WilsonArt o Formica) ahora ofrecen productos que dan respuesta a la demanda de mayor personalización y libertad de diseño. Esta tendencia llega tras muchos años de producir con mucho éxito suelos de laminado y molduras decorativas para el sector de la construcción. Siguiendo la estela de las tecnologías de impresión de laminados, han aparecido otras soluciones de impresión directa en diversos soportes, como la fibra de madera de densidad media (MDF), el contrachapado o la madera natural. Estos materiales, que no necesitan contracolarse, sirven para añadir una superficie decorativa a diversas aplicaciones domésticas y comerciales.

Decoración de paredes

Las personas han decorado las paredes de sus hogares desde que en la antigua China se usaba para embellecer las estancias de los palacios. En 1481, el rey Luis XI de Francia encargó papel pintado para sus aposentos reales. El artista Jean Bourdichon pintó cincuenta rollos de papel con ángeles sobre un fondo azul porque el rey Luis cambiaba de castillo con frecuencia. La decoración de paredes ha evolucionado mucho y hoy en día es un elemento habitual del interiorismo de muchos domicilios y edificios comerciales. Para producirlo, se han usado diversas técnicas, como la impresión planográfica, el offset, la flexografía y el huecograbado. El sector produce unos 52 millones de metros cuadrados al año según el informe «Profiting through Digital Printing in the Décor Marketplace» de InfoTrends de 2014.

Por su parte, los sistemas de impresión digital en gran formato han dado lugar a numerosas soluciones innovadoras de comunicación gráfica en diversos sectores, que con el tiempo también han penetrado en el segmento de la decoración de paredes. Otro elemento destacable es la tinta de impresión digital (p. ej., la tinta de látex y la tinta UV flexible), cuyos avances ya permiten imprimir sobre soportes estándares que cumplen las normativas de salud pública y seguridad. Aplicaciones como murales y rollos de papel pintado con los mejores gráficos son cada vez más comunes y hay numerosos proveedores.

Vidrio

El vidrio decorativo ha adornado nuestras ciudades durante siglos en catedrales, palacios y otros edificios públicos y privados. Las aplicaciones del vidrio van desde vidrieras emplomadas hasta cristales serigrafiados, para promocionar una marca, fomentar la expresión artística o servir de rótulo. El mercado del vidrio plano, que factura más de 64.000 millones de euros al año, está comenzando a adoptar la impresión digital para expandirse. Gracias al desarrollo de cabezales de impresión por inyección de tinta que pueden imprimir tintas cerámicas sobre vidrio, varios sectores están usando la impresión digital para producir vidrio decorativo duradero en aplicaciones arquitectónicas e industriales.

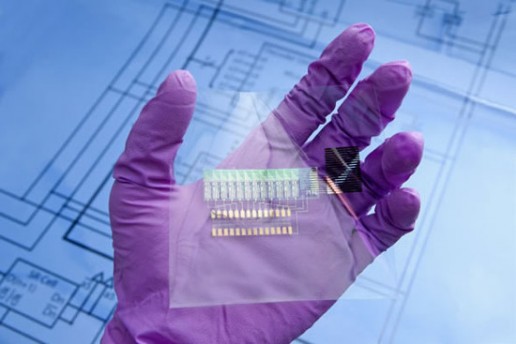

Impresión funcional

En la impresión funcional, a una superficie se le imprime tinta u otro material para darle una función. Se usan tecnologías piezoeléctricas o de gota continua para hacer posible la deposición de diversas clases de material. Las aplicaciones incluyen interruptores de membrana, componentes electrónicos impresos, impresión 3D y otras innovaciones de tamaño diminuto como las nanopartículas, que se están expandiendo en los ámbitos farmacéutico y biomédico. Veamos algunos de los avances que se están llevando a cabo en estas aplicaciones. En este sentido, existen varias tecnologías de deposición muy interesantes, pero pertenecen a ámbitos muy especializados dentro del campo de la biología.

Interruptores de membrana

Según la American Society for Testing and Materials (ASTM), un interruptor de membrana es «un interruptor en el que al menos un contacto está colocado sobre un soporte flexible, o compuesto de un material como éste». Los soportes flexibles suelen imprimirse sobre tereftalato de polietileno, que se usa como material portador. Los interruptores de membrana son de uso habitual en electrodomésticos, instrumental médico, videojuegos, teléfonos móviles y juguetes.

Las tecnologías de impresión se usan habitualmente para producir la capa gráfica, así como parte de los circuitos en los que se emplean tintas conductivas. Los avances en la tecnología de impresión digital UV ‒como las tintas flexibles y el secado por leds (diodos emisores de luz)‒ están ampliando el abanico de aplicaciones de los interruptores de membrana y los materiales portadores, que ahora incluyen soportes flexibles que pueden secarse con menos energía y calor. En algunas aplicaciones de gran volumen, la tecnología de secado por haz de electrones permite depositar y secar materiales delicados. En todos estos casos, la impresión personalizada y en tiradas cortas puede ocupar el lugar de la serigrafía y la flexografía.

Impresión en 3D

La industria de la impresión tridimensional es un sector enorme con muchas tecnologías, aplicaciones, materiales, precios y soluciones. Entre las tecnologías de impresión 3D actuales, se hallan la inyección de aglutinante, el procesamiento digital de la luz, la fusión por haz de electrones, la fabricación de filamentos fundidos, la inyección de material, el laminado por deposición selectiva, la sinterización selectiva por láser y la estereolitografía. Todas tienen sus pros y sus contras, y es probable que esta lista siga creciendo, ya que cada vez son más los proveedores que entran en este sector. El mercado se divide en tres categorías de productos: industrial, profesional y personal. Algunas aplicaciones habituales de las impresoras 3D son los prototipos, los moldes, los troqueles y también objetos listos para usarse. Casi todas las industrias utilizan estas aplicaciones para producir objetos, que van desde los productos diminutos para investigación hasta piezas de aviones. El sector está evolucionando con rapidez y no pasa un día sin que nos cuenten un nuevo avance que hace posible otra aplicación interesante. El atractivo de la impresión 3D está en sus ventajas: pocas mermas, ciclo de comercialización corto y posibilidad de producir diseños propios.

Electrónica impresa

En la electrónica impresa, se emplean técnicas de impresión tradicional para producir dispositivos eléctricos en diversos soportes. Los circuitos eléctricos se han impreso mediante serigrafía, flexografía, huecograbado y litografía offset durante muchos años, y con inyección de tinta también desde hace unos años. Las tintas, funcionales desde el punto de vista eléctrico, se depositan en el soporte para crear dispositivos activos o pasivos, como resistencias o transistores de película delgada. La electrónica impresa se emplea en pantallas flexibles, etiquetas inteligentes, pósters decorativos/animados y ropa deportiva.

Un ejemplo en el que la tecnología digital se está postulando como alternativa a soluciones más complejas y caras es la creación de componentes de pantallas con leds orgánicos (OLED).

La impresión digital de pantallas está a la vanguardia de la innovación. No obstante, la deposición digital de materiales funcionales lleva desarrollándose desde principios de la década de 1990 y hoy en día se emplea en varias aplicaciones, como las etiquetas RFID (identificación por radiofrecuencia), los tejidos inteligentes y muchos otros elementos eléctricos impresos. Con todo, técnicas de impresión tradicional como la flexografía y la fotolitografía aún se usan para producir grandes volúmenes de componentes eléctricos impresos. Por lo tanto, es un sector con muchas posibilidades de crecimiento para los proveedores de impresión especializados.

Autor: Ron Gilboa

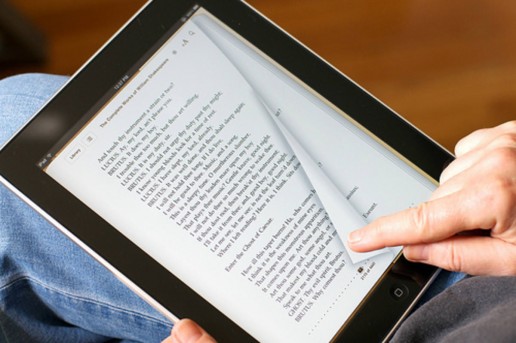

ebooks que quieren ser papel

Los ebooks en busca de una lectura más natural. Kindle cambia de tipografía para mejorar la legibilidad

Bookerly es la nueva tipografía que sustituirá a Caecilia en los dispositivos Kindle. La nueva letra busca ofrecer una experiencia de lectura más natural. Además, en Amazon también han decidido resolver los problemas de composición tipográfica, por ejemplo, eliminando el tedioso y antiestético texto justificado que los Kindle presentaban desde el año 2007.

Las novedades tipográficas de Kindle se centran en una optimización de texto, con una mejor justificación, kerning, capitulares y posicionamiento de imagen.

La tipografía de los ebooks

Bookerly es la primera tipografía creada en exclusiva para Kindle. La fuente que sustituye a Caecilia es una serif que ha sido hecha a medida por Amazon para mejorar la legibilidad en todos los dispositivos. Como la Literata de Google –introducida recientemente– Bookerly pretende dar respuesta a muchas de las cuestiones estéticas que surgían en torno a las fuentes en los ebooks. El interletraje se ha mejorado introduciendo nuevas opciones, de forma muy similar a lo que sucede cuando se lee un libro impreso.

En apariencia, Bookerly tiene cierta similitud con la Baskerville –todo un clásico de 225 años de edad– y Caecilia. Ambas fuentes estaban disponibles en el Kindle, pero presentaban problemas. En los dispositivos de baja resolución, las finas y elegantes líneas de Baskerville presentaban una apariencia tosca. Mientras que Caecilia, la slab serif que hasta ahora era la fuente por defecto de Amazon, aunque era muy fácil de leer, ésta funcionaba mejor para titulares que en cuerpo texto, porque la slab serif a menudo se entiende como una negrita, incluso cuando no lo es, llegando a producir confusión.

Bookerly aborda estas dos cuestiones. La tipografía de Amazon fue diseñada desde cero para ser aún más legible que Caecilia. Según pruebas internas de Amazon, la nueva fuente facilita la lectura en un 2% para nuestro ojo.

Estos cambios mejoran sin duda la experiencia de lectura y dan respuesta las críticas que tiempo atrás había suscitado el dispositivo de Amazon.

Fuente: Gràffica

El futuro de la impresión flexográfica

El mercado mundial de la impresión flexográfica ascendió a casi 162 mil millones de dólares en 2013, lo que representa un incremento del 2,9% en 2012 en términos de dólares actuales, lo que equivale a un incremento del 2,0% en términos de valor constante. De acuerdo con un informe de Smithers Pira, el valor de la producción prevé que crezca un 5,3% de promedio en términos corrientes a 218 mil millones de dólares y un aumento del 3,0% de media en términos constantes a más de 192 mil millones de dólares en el mismo período.

El futuro de la impresión flexográfica

El estudio titulado “El futuro de la impresión flexográfica en un mundo digital a 2019” elaborado por Smithers Pira, examina la impresión flexográfica mundial entre 2009 y 2019. Se presenta un análisis de los acontecimientos que puedan influir dentro de este mercado, teniendo en cuenta el crecimiento reciente, la evolución de la tecnología y los conductores clave y tendencias que influirán en el consumo de los productos finales correspondientes durante el período de previsión para 2019.

Centrado principalmente en los segmentos de embalaje y de impresión de etiquetas, el flexo ha sido el menos afectado de todos los procesos de impresión tradicionales por el aumento de la tecnología digital, y por la crisis en los mercados de impresión gráfica en Occidente (así como incluso algunas economías emergentes de transición). El área más grande en términos de valor - envases de cartón ondulado - generalmente crece en línea con la economía mundial, y el área individual más grande en términos de volumen (impresión) - envases flexibles - teniendo la cuota de otros tipos de embalajes, el flexo ha permanecido bien y hay oportunidades de crecimiento.

Sólo en las etiquetas el digital comienza a hacer incursiones reales en flexo, aunque a largo plazo, la tendencia hacia tiradas más cortas podría tener un impacto en áreas como cartones y flexibles, aunque principalmente en los márgenes de las áreas de nicho. En corrugado, el digital no afecta al flexo que se utiliza para tiradas largas y como parte de boxmaking en carpetas / encoladoras, pero está tomando presencia el laminado litográfico de alta calidad, con gran formato y de inyección de tinta de cama plana más productivo utilizado para ejecutar corrugado.

Los principales desarrollos en la tecnología flexo reflejan las cambiantes demandas de los productos finales y las tendencias que afectan a los mercados. Hay continuas reducciones en tiradas junto con una preferencia por los tamaños más pequeños de envases con películas de mayor rendimiento en envases flexibles.

La tendencia más importante en este momento de la evolución de la flexografía es el continuo desarrollo de la preimpresión, también conocida como la etapa de pre-producción. La calidad está mejorando, mientras que el tiempo y el costo de la aprobación del diseño y producción de planchas se está reduciendo. Más impresoras flexográficas están tomando el control de la preimpresión, incluyendo el CTP digital, ya que establecen las especificaciones adecuadas y monitoreo de la calidad, así como mejoran el rendimiento y la productividad del proceso.

El mercado de la impresión flexográfica ha sido segmentado por los siguientes tipos de productos: cajas de cartón corrugado, envases flexibles, bolsas y sacos, etiquetas, cajas plegables, periódicos, sobres, sanitario / utensilios de cocina y otros productos. En términos de valor, el mercado más grande para la impresión flexográfica global es un embalaje corrugado, que representa aproximadamente el 60% del mercado; esto es seguido por un embalaje flexible con el 18%.

En términos de valor actual, América del Norte fue durante algún tiempo el mayor mercado para la impresión flexográfica, que ahora representa aproximadamente el 28% del mercado, pero en 2013 Asia superó a América del Norte, impulsado por el crecimiento en la producción de envases de cartón ondulado, y ahora representa el 31%, con Europa occidental, el 25%. Europa Occidental es, sin embargo, el mayor mercado mundial en términos de volumen, con una cuota del 31%; esto es seguido de cerca por América del Norte en 29% y Asia con un 22%. De cara al futuro, la participación de Asia se prevé que alcance el 28% en volumen y 39% en términos de valor en 2019.

El estudio “El futuro de la impresión flexográfica en un mundo digital a 2019” está disponible por 3.950 £. Para obtener más información www.smitherspira.com. Smithers Pira es la autoridad mundial en las cadenas de embalaje, papel y de impresión de suministro de la industria. Fundada en 1930, Smithers Pira ofrece consultoría estratégica y técnica, las pruebas, la inteligencia y eventos para ayudar a los clientes a obtener conocimientos del mercado, identificar oportunidades, evaluar el rendimiento del producto y gestionar el cumplimiento.

Fuente: Impremprés

Optimismo en el sector gráfico

Ya contamos con los primeros resultados del segundo reporte “drupa Global Trends” sobre las tendencias económicas y operativas del sector gráfico mundial. El resultado es incluso más interesante, ya que el cuestionario es esencialmente idéntico al primer informe “drupa Global Trends” de febrero de 2014. Debido a ello es posible señalar detalladamente tanto la evolución y los datos clave del sector gráfico mundial, como las condiciones financieras, el clima de negocios, las intenciones de inversión o las tecnologías utilizadas, además de identificar las tendencias.

En cambio los parámetros del sector gráfico analizados por separado dieron resultados claramente diferenciados:

- La facturación de la industria gráfica se sigue incrementando, pero en forma menos manifiesta. El 39 por ciento de los prestadores de servicios gráficos dan cuenta de un incremento de su facturación, mientras que únicamente el 22 por ciento informa un retroceso. Pero este saldo positivo del 17 por ciento está muy debajo del 27 por ciento de la primera encuesta.

- Los márgenes de los prestadores de servicios gráficos siguen bajando. Casi la mitad (el 43 por ciento) de los gráficos consultados refiere que sus márgenes están bajando y sólo el 16 por ciento pudo incrementarlos. En este escenario, las excepciones positivas son los mercados de Norteamérica y de Medio Oriente, en los que el 29 o el 28 por ciento de la industria señaló que sus márgenes se habían incrementado.

- La impresión digital (todavía) no genera facturación a gran escala. A pesar de que la participación porcentual de la impresión digital en el mix total de tecnología de impresión se sigue incrementando, la impresión convencional sigue generando la mayor parte de la facturación. Apenas el diez por ciento de los prestadores gráficos consultados adjudican más del 25 por ciento de su facturación (2013: 7,9 por ciento) a la impresión digital.

- La industria gráfica no apuesta por prestaciones fuera de la impresión propiamente dicha. Si bien ha sido recomendado como nueva área de negocios, en realidad no puede afirmarse que ha desembarcado de forma definitiva, ya que sólo el 27 por ciento de las imprentas encuestadas deben más del diez por ciento de su facturación a otros servicios que no son impresiones propiamente dichas (por ejemplo la gestión de activos para clientes, la actualización de bases de datos, etc.).

A pesar de la tendencia negativa que suponen ciertos parámetros individuales, las conclusiones que podemos sacar del segundo reporte “drupa Global Trends” permiten formarnos una opinión ciertamente positiva. Este optimismo tiene su base en los planes de inversión que han indicado tanto los prestadores de servicios de impresión como las empresas proveedoras. Porque únicamente una estrategia que proyecta evolución es garantía de competitividad y, por consiguiente, del futuro de la empresa.

Más de 1.100 personas internacionales de la industria gráfica internacional y de su industria proveedora que toman decisiones en su empresa, han contestado el amplio cuestionario en octubre de 2014. Wissler & Partner (Suiza) y Printfuture (Gran Bretaña) son empresas independientes investigadoras de mercados, que analizaron y procesaron eficientemente los resultados, como ya lo habían hecho con el primer reporte "drupa Global Trends”- A finales de marzo contaremos de forma gratuita con el resumen ejecutivo en siete idiomas (inglés, alemán, francés, español, portugués, chino y ruso). La versión completa en idioma inglés incluyendo el dossier de estadísticas podrá descargarse del portal www.drupa.de a un precio de 249,00 euros.

Packaging Touchpoint en drupa 2016

Una de las claves de Drupa 2016 será el mundo del packaging. Papeles con atractivo sensorial combinados con excelentes técnica de acabado convierten a los envases en medios publicitarios de primera categoría. Además, en pleno siglo XXI las pantallas digitales y los sensores hacen que el embalaje sea inteligente.

Según diferentes estudios, se prevé que el mercado de envases y embalajes alcance los 975 millones de euros en 2018. En Drupa 2016, la sección Packaging Touchpoint reflejará dicha situación “Nuestro objetivo es utilizar Packaging Touchpoint para identificar el potencial de diseño de envases y la producción y dirección de importantes mercados verticales", dice Sabine Geldermann, Director Drupa, destacando la idea que hay detrás de esta parte del espectáculo de la próxima feria. Está dirigido a las marcas, diseñadores de envases y proveedores de servicios que ya operan en el sector del embalaje o que quieren entrar en el sector.

Packaging en drupa 2016

El pabellón 12 de Drupa acogerá está sección y está siendo diseñado y ejecutado en estrecha colaboración con la European Packaging Diseño Associa-ción (EPDA), la principal asociación de marcas y agencias de envasado de Europa. "Vamos a descubrir todo el espectro del mundo del packaging: requisitos técnicos / funcionales, consideraciones culturales y éticos, la rentabilidad y la eficiencia, la amplia gama de sustratos a través de las tecnologías que se utilizan", explica Claudia Josephs, Project Manager en EPDA. Para estar en condiciones de cumplir con las necesidades especiales de las diversas industrias. Packaging Touchpoint se divide en cuatro "laboratorios del futuro ": "alimentos y bebidas", "no alimentaria", "industria farmacéutica" y "cosméticos". En estos laboratorios podremos ver casos de éxito, así como posibles futuras soluciones de producción que pretenden inspirar a los visitantes.

La drupa ha sido y sigue siendo la principal feria de referencia para el sector de la impresión gráfica e industrial, así como para el sector de los medios y multicanal.

Del 31 de mayo al 10 de junio, la feria líder mundial, drupa, será el punto de partida de visiones prometedoras y el eje central de las tecnologías del futuro que impulsarán el mercado y ofrecerán grandes posibilidades y un gran potencial de crecimiento a escala internacional.

Innovación en la imprenta, impresores inteligentes

La impresión ya no es una simple hoja de papel que se recicla de vez en cuando. Los impresores inteligentes se están dando cuenta de ello. El valor está en función no de la escasez, sino de la relevancia

Los efectos de impresión y acabados que ayudan a vender las botellas de alcohol de gama alta se están extendiendo a otros tipos de envases, sobre todo a medida que aumenta el tirón de los productos artesanos. A pesar de que las cifras generales todavía son pequeñas, el valor del envase impreso es muy importante. El impresor puede influir mucho más en la calidad que la empresa que trabaja para marcas internacionales y tiene un gran departamento de marketing que impone sus decisiones al impresor.

Estas empresas globales deberán volverse más flexibles para atender la demanda de innovación y novedad por parte de la sociedad. En este contexto, el envase impreso se convierte en una herramienta de marketing de primer orden. Pensemos, por ejemplo, en el éxito de la campaña «Share a Coke» de Coca-Cola. El impresor debe ser capaz de ayudar a acortar el ciclo de comercialización de los productos nuevos, a través de flujos de trabajo automáticos o quizás asumiendo la creación de prototipos mediante tecnología de impresión en 3D.

También es posible usar las nuevas tecnologías de inyección de tinta para imprimir directamente sobre la botella o el envase, lo que se conoce como direct to shape. Con esta técnica, la impresora se vuelve parte de la línea de embotellado o envasado y, en lugar de imprimir etiquetas, la tarea del impresor consiste en manejar esta nueva tecnología y establecer un nuevo flujo de trabajo.

Qué es y qué puede hacer un impresor son aspectos que van a cambiar y que, por tanto, necesitarán una manera totalmente nueva de acercarse al marketing, un enfoque desconocido para muchos proveedores de servicios de impresión. La excepción la constituyen los impresores online que se han expandido rápidamente en los últimos años y que han barrido del mapa a numerosos pequeños impresores. Pero incluso estas empresas rara vez compiten en precio, sino que venden comodidad y facilidad de acceso, y para ello, usan el marketing y el patrocinio constantemente con el fin de dar a conocer su marca.

Aumento del valor añadido, el trabajo de los impresores

Los impresores deben centrarse en beneficios como la atención personalizada, entrega en el día, variedad amplia de soportes, diseño, gestión de pedidos, entre otros. Ahora bien, hasta para ofreces estos servicios es necesario desarrollar habilidades de marketing.

Según Claus Bolza-Schünemann, la respuesta varía en función del impresor: «Cada imprenta conoce a sus clientes y sus puntos fuertes. Por lo tanto, no basta con copiar la receta del éxito de otros. Si cada empresa ofreciera lo mismo, el mercado se saturaría, y ya sabemos todos cuáles son las consecuencias.»

«Los impresores primero deben reconocer el cambio y después adoptarlo. La industria debe predicar la validez y la efectividad de la impresión en un mundo digital.» Alon Bar-Shany.

La impresión seguirá siendo la actividad principal, pero los impresores deben convertirse en gestores de proyectos, manejar los distintos aspectos de la cadena de comunicación para conseguir los resultados que los clientes esperan, alcanzando un rendimiento de la inversión cuantificable. La necesidad de recortar los gastos fijos al final de la cadena de suministro ya ha transformado la manera de imprimir y distribuir los libros. Por la misma razón, la impresión digital también está penetrando en el segmento de los envases. Lo importante no es el coste de producir una caja o una etiqueta, sino el coste total de las mermas y del tiempo empleado en la cadena de suministro. Los impresores tienen que pensar más allá de la creación de la caja.

A las empresas que sean capaces de hacer esto, consoliden su relación con los clientes y trabajen junto a ellos para encontrar soluciones que utilicen la impresión de una manera u otra, les espera un futuro brillante.

«La impresión todavía es capaz de generar emociones. La impresión perdura, conserva momentos y recuerdos.» Alon Bar-Shany.

Autor: Gareth Ward, editor de Print Business

Redefinir la impresión

En el caso de las revistas, las cabeceras generalistas que solían imprimirse en huecograbado ven que se reduce su circulación, mientras que los títulos más especializados resisten mejor. En este sector, habrá fluctuaciones entre países y en función de las modas, pero las revistas especializadas no se verán desplazadas por el contenido digital porque leer una revista es mucho más que la información que contiene.

Hace una década, se dijo que, con la expansión de internet, el vídeo a demanda y la posibilidad de interactuar con los sitios web, las revistas de moda desaparecerían porque las páginas web podrían mostrar a las modelos luciendo las prendas, incluir enlaces a los precios y ofrecer pedidos instantáneos. Sin embargo, las revistas de moda no se han extinguido, todo lo contrario. Y es que comprar la Vogue es una declaración de principios para muchas mujeres. Incluso sitios web de moda como ASOS y Pret-a-porter han lanzado revistas impresas por este motivo.

La naturaleza humana también ha desmentido a los agoreros que predijeron el fin de los catálogos. A la gente le sigue gustando hojear catálogos y folletos vacacionales. Despiertan nuestra imaginación de una manera que la tecnología digital no consigue hacer. De hecho, minoristas que solo trabajan por internet y que dejaron de usar catálogos están volviendo a imprimirlos para recordar a los clientes que visiten su sitio web y compren. Si el comercio electrónico va a crecer (a pesar de que sigue representando una proporción pequeña del gasto de los consumidores, incluso en los países más industrializados), cada vez se necesitará más impresión.

La diferencia es que no será el mismo tipo de impresión. Por ejemplo, ¿de qué sirve enviarle información sobre vacaciones en Canadá a alguien que siempre viaja a México? En vez de eso, la agencia de viajes, con la ayuda del impresor, puede adaptar un folleto que incluya los mejores hoteles y complejos vacacionales del país latino. Será una publicación más corta y con una tirada menor, pero los estándares de producción pueden ser más altos en materia de impresión, papel y personalización.

El impresor debe estar preparado para ofrecer esto a los clientes. Para ello, deberá invertir en tecnología que pueda producir tirajes más cortos, también tendrá que adoptar tecnologías que mejoren el producto impreso con barnices, láminas, relieves, troquelado y otras técnicas que dan valor añadido y hacen que el producto sea más atractivo y conecte más con el consumidor.

Autor: Gareth Ward, editor de Print Business

Una impresión relevante

Esto no era necesario cuando la impresión era el canal principal para la publicidad, la información, la comunicación con la Administración, etc. Pero, aunque buena parte de este contenido se publica ahora en formato digital y no volverá a imprimirse, eso no quiere decir que la impresión esté desapareciendo, sino que se está convirtiendo en algo más inteligente, versátil y, sobre todo, más pertinente para aquellos a quienes va dirigida.

Si un impresor no se sube a este tren, la única opción que le queda es vender servicios de impresión lo más baratos posible, lo cual no es manera de construir el futuro ni de establecer relaciones duraderas con los clientes. Por desgracia, existen muchos impresores que solo ofrecen precio, empresas que están condenadas al mismo destino que los mamuts: la extinción.

Las TICs fomentan la relevancia de la impresión

El impresor del mañana debe manejar las tecnologías de la información y comunicación (TICs) tan bien como la litografía offset. Estas abarcan sitios web desde los que recibir pedidos, flujos de trabajo automáticos que minimicen la intervención manual (y la posibilidad de introducir errores), sistemas de gestión de la información (MIS) para registrar y presentar datos actualizados sobre el rendimiento de la empresa, y gestión de datos para crear comunicaciones personalizadas para que los clientes se dirijan a sus propios clientes de la manera más relevante. Si esto significa usar las redes sociales junto con el contenido impreso el impresor debe usar todos estos medios.

El problema es que los impresores siguen prefiriendo invertir en una máquina de imprimir nueva que en TICs. La máquina es tangible y comprensible. Si imprime a 18.000 hojas/hora quiere decir, por ejemplo, que es un 20-30% más rápida que su impresora actual. Pero son pocos quienes reflexionan sobre la manera en la que hay que procesar los trabajos antes o después de imprimirlos. En todo el mundo, las tiradas se están acortando y los plazos de entrega se están reduciendo. Una máquina más rápida magnifica el problema de tener que manejar más trabajos en menos tiempo sin introducir errores. Además, también son muy pocas las empresas que consideran que la formación de la plantilla es una inversión y no una imposición.

Imprimir una sección de ocho páginas en papel estándar es fácil, pero los clientes del futuro querrán cosas mucho más complejas. Querrán que sus productos impresos se diferencien y destaquen entre los mensajes de marketing con los que se bombardea a diario a los consumidores.

Esta es la previsión de Claus Bolza-Schünemann, presidente de la drupa y consejero delegado de KBA: “Dentro de unos años, habrá menos empresas de impresión, pero serán más grandes e industriales, con una oferta de servicios muy amplia. En el segmento comercial, los impresores se convertirán en proveedores de marketing que ofrecerán servicios digitales y de impresión”.

Estamos en el inicio de una transición. El año pasado, un conocido analista de la industria publicitaria e internet señaló que los consumidores pasan una cantidad de tiempo enorme pegados a sus teléfonos móviles, pero en cambio la partida del gasto en marketing dedicado a estos es pequeña, mientras que la prensa escrita, en pleno declive, recibe una cantidad desproporcionada de inversión en publicidad. Así, las proporciones deben cambiar, salvo que los periódicos se vuelvan más relevantes para el lector a través de secciones muy locales, impresas digitalmente y con anuncios dirigidos.

Autor: Gareth Ward, editor de Print Business

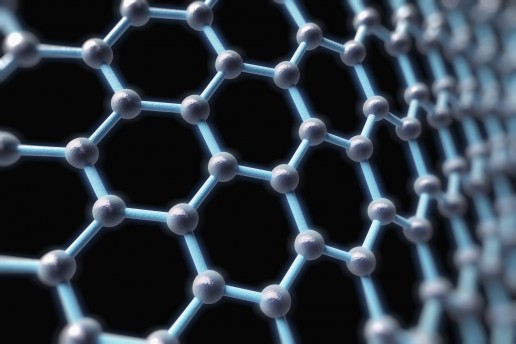

Grafeno ¿hasta dónde?

¿Qué tiene que hacer el GRAFENO para demostrar a los más reacios sus posibilidades industriales? La ignorancia general sobre el material atómico llega hasta las mentes más privilegiadas del planeta, por eso no es de extrañar que a los ciudadanos de a pie nos resulte tan complejo comprender sus fantásticas propiedades.

¿Cuál será el mercado del grafeno?

Aquí puedes saber más sobre el Grafeno

Convenio Colectivo Estatal de Artes Gráficas, Manipulados de Papel y Cartón, Editoriales e Industrias Auxiliares

Como ya os contamos, el pasado 26 de mayo se firmó el Convenio Colectivo Nacional que estará vigente hasta el 31 de diciembre de 2016. A los asociados de AGM, os adelantamos los cambios y las novedades del texto así como los incrementos salariales ya analizados.

Dichos cambios están publicados desde el 15 de julio en el Boletín Oficial del Estado, donde se publica y se registra el Convenio colectivo estatal de artes gráficas, manipulados de papel, manipulados de cartón, editoriales e industrias auxiliares.

Aquí os dejamos en enlace al BOE para que os podáis descargar y consultar el Convenio Colectivo.

Visto el texto del Convenio colectivo estatal de artes gráficas, manipulados de papel, manipulados de cartón, editoriales e industrias auxiliares (código de convenio número 99000355011982), que fue suscrito con fecha 26 de mayo de 2015, de una parte, por las organizaciones empresariales FEIGRAF, AFCO y Gremio de Editores, en representación de las empresas del sector, y de otra, por los sindicatos FES-UGT y FSC-CC.OO., en representación de los trabajadores, y de conformidad con lo dispuesto en el artículo 90, apartados 2 y 3, de la Ley del Estatuto de los Trabajadores, texto refundido aprobado por Real Decreto Legislativo 1/1995, de 24 de marzo, y en el Real Decreto 713/2010, de 28 de mayo, sobre registro y depósito de convenios y acuerdos colectivos de trabajo, Esta Dirección General de Empleo resuelve: Primero. Ordenar la inscripción del citado convenio colectivo en el correspondiente Registro de convenios y acuerdos colectivos de trabajo con funcionamiento a través de medios electrónicos de este Centro Directivo, con notificación a la Comisión Negociadora. Segundo. Disponer su publicación en el «Boletín Oficial del Estado».

Artículo 1.1 Ámbito territorial. El presente Convenio es de aplicación obligatoria en todo el territorio del Estado Español.

Artículo 1.2 Ámbito funcional. Dentro del ámbito enunciado en el artículo 1.1, la aplicación del Convenio será obligatoria para todas las Empresas, Entidades o Instituciones, públicas o privadas, y para los trabajadores de las mismas, cuando aquéllas se dediquen a las actividades de Artes Gráficas y sus Industrias Auxiliares, Manipulados de Papel y Cartón y Editoriales.